在化工厂的管道设计中,一个经常被忽视的关键点是流量计与控制阀之间的距离。

流量计与控制阀的位置关系,直接影响液体的实际投料量和控制精度。两者之间的距离越短,运行控制就越容易。如果布置不当,可能会导致意想不到的故障或操作误差。

本文将说明为什么应尽量缩短两者之间的距离,并结合实际经验介绍具体原因和设计要点。

即使没有提前考虑这些问题,也未必一定会出现故障;也许等问题发生后再处理也可以。然而,这类问题在过去已经多次发生。若能提前设想并理解其原理,就能更好地利用既有经验,避免重复踩坑。

化工厂中的转子流量计:最常见的使用场景与选型思路

化工厂无流量计测量公用工程消耗的实用方法(4种可行法)【无流量计/流量测量】

为什么涡街流量计最适合用于化工厂的蒸汽测量?

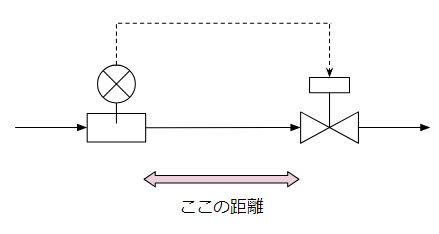

流量计与控制阀之间的距离

首先确认基本布置原则:通常是流量计在前,控制阀在后。

这样布置的原因是,为了保证流量计测量准确,管道内必须保持满管状态。如果将控制阀安装在流量计前方,在管道未完全充满液体之前,流量计将无法给出正确读数。

本文重点讨论的是:流量计与控制阀之间的距离应尽可能缩短。

在实际设备流程中,经常会看到这样的情况:

流量计通常水平安装,而控制阀则倾向于安装在设备入口附近。按照这种思路布置时,两者之间往往会产生一定距离。

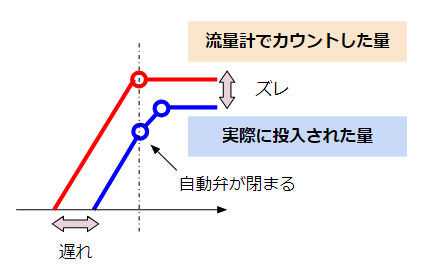

流量计读数与实际投料量的差异

由于管道长度的存在,流量计读数与设备的实际投料量之间会产生差异。

从时间趋势来看,即使流量计开始计量,液体真正到达设备仍存在一定的延迟时间。该延迟时间由以下公式决定:

管道长度 ÷ 流速

同样,即使流量计达到设定量并关闭控制阀,液体也不会瞬间停止流入设备。因为管道内滞留的液体仍会继续流入设备。

如果输送过程中使用泵,当关闭控制阀时流速会下降。

那么,如果适当延迟关闭控制阀,是否就能实现“流量计读数 = 实际投料量”呢?

答案并不一定。

还必须考虑管道内的液体滞留量。管道越长,滞留量越大。而且在不同批次中情况不同:

- 第一批次(管道完全空管)

- 第二批及之后的批次

- 最终批次

若要在所有批次中完全一致,必须在运行、清洗等所有操作中保持统一标准。这也是批量操作复杂性的一个体现。

如果流量计用于对误差容忍度较高的溶剂投加,问题可能不大。但如果用于反应物投料等对精度要求严格的场合,就必须特别谨慎。

在这种严格要求下,必须垂直安装的面积式流量计(转子流量计)在某些情况下会处于劣势。

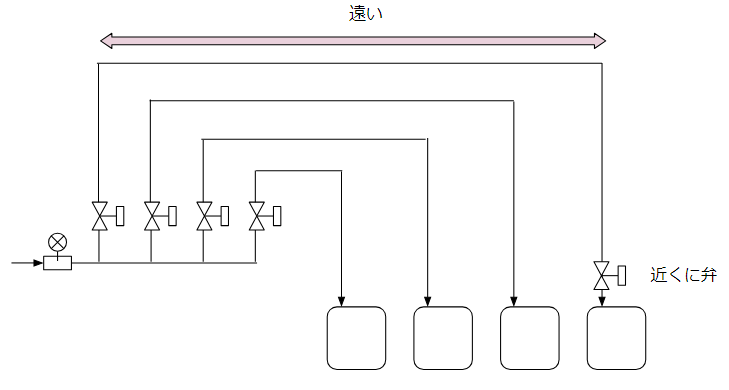

向多个设备供料的情况

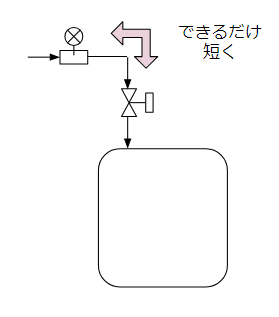

如果流量计与控制阀是一对一配置,只要缩短两者之间的距离,通常可以解决大多数问题。

但在批量操作中,如果一个流量计通过总管(header)向多个设备供料,就会出现不同情况。

在总管形式下,控制阀最好尽量布置在靠近流量计的位置。

可能出现的问题包括:

- 当泵持续向未使用的支路输送液体时,会产生额外能量损失

- 管道内形成气体滞留,导致流量计读数与实际投料量之间产生偏差

- 当使用位置最低的管线时,开启控制阀可能会使其他支路的液体倒流

这些问题不一定都会发生,但一旦运行中出现异常,如果还要额外排查管道与仪表问题,会增加不必要的工作量。

即使采用总管系统,如果流量计与控制阀之间距离较长,也应考虑在设备入口前增设控制阀。虽然增加自动开关阀会提高成本,但确保运行稳定更为重要。

总结

在管道设计中,流量计与控制阀之间的距离往往被低估。

通过近距离布置,可以最大限度减少流量计指示值与实际投料量之间的偏差,实现稳定运行。

即使是在向多个设备供料的总管系统中,通过合理设计控制阀位置,也可以有效预防运行故障。

在进行管道设计时,应不仅考虑成本,更要重视运行稳定性与控制精度。

评论