在化学工厂的配管设计中,操作性与安全性往往与工艺与产品质量产生冲突。从工艺角度来看合理的设计方案,在实际运行和维护中,可能因为操作困难而带来安全风险。

本文以地面配管布置(ground-level piping)为例,系统整理在化学装置设计中,如何在操作性、安全性与工艺质量之间取得平衡。

本文属于「化工装置设计(建筑与布置)」系列文章之一。

长距离配管的地面布置

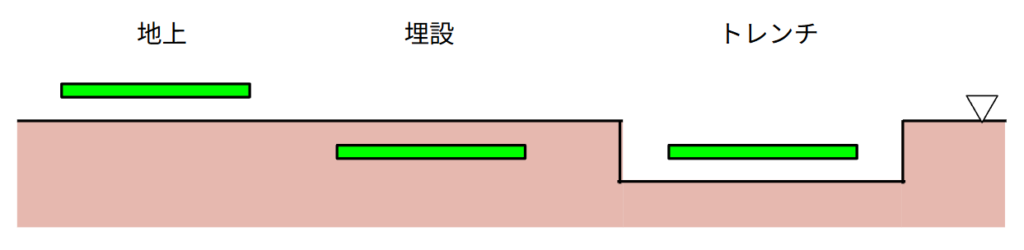

在化工厂内,连接不同装置或连接外部设施的长距离配管随处可见。常见的布置方式主要有三种:

- 地面布置(包括管廊)

- 埋地布置

- 沟槽(Trench)布置

本文的核心观点是:原则上应优先考虑地面布置,但并非无条件适用。

乍一看,地面布置理所当然:

- 便于接近和操作

- 泄漏更容易被发现

但在实际工厂中,地面布置也会带来新的问题,例如:

- 操作人员更容易被液体喷溅(被液)

- 人员通行受限

- 临时施工或设备摆放空间受限

不同布置方式的一般性优缺点如下:

- 地面布置

- 优点:易接近、易检查

- 缺点:被液风险高、人员与物流受限

- 埋地布置

- 优点:被液风险低、地面空间利用率高

- 缺点:无法目视检查、排液困难

- 沟槽布置

- 优点:部分可视、被液风险较低

- 缺点:检查困难、存在坠落风险、排液不便

工厂最终选择哪种方式,往往取决于工厂的设计思想(plant philosophy)。

例如,某些工厂认为“这是水配管,不存在被液风险”,从而选择埋地布置。但随着长期运行,腐蚀问题逐渐显现,最终不得不改为地面布置,并付出巨大的改造成本。

操作部件的地面布置

在配管系统中,需要人工操作或定期维护的部件,通常更适合布置在地面。下面通过两个典型例子进行说明。

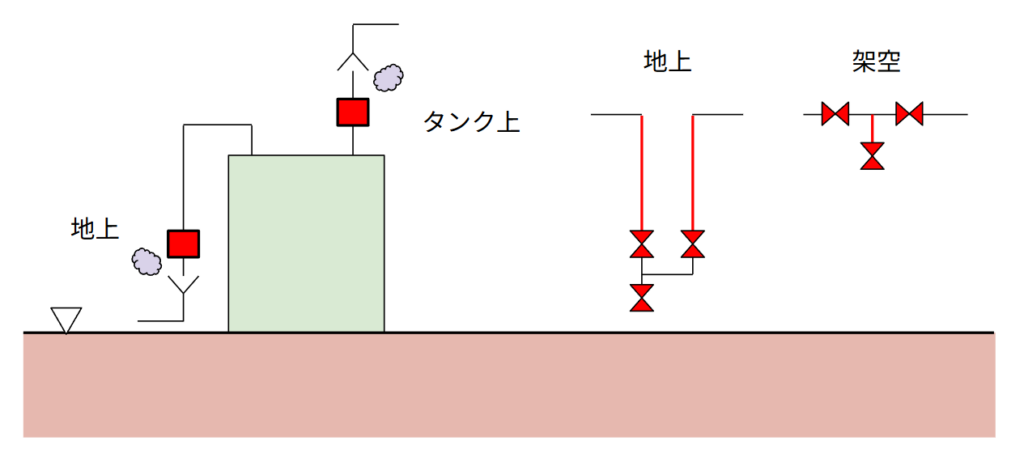

阻火器(Flame Arrester)

以危险品储罐上的阻火器为例。阻火器原则上应安装在气相管线上,因此通常位于储罐顶部。

然而,阻火器需要定期检查和清洗,这意味着人员必须通过梯子或平台到达高处,存在坠落等安全风险。于是,有些设计会考虑将阻火器改为地面布置。

地面布置的优点在于:

- 降低高处作业风险

但代价是:

- 冷凝液更容易在阻火器内积聚

- 人员接触泄漏气体的风险增加

阻火器检查时的主要风险包括:

- 接触可燃或有害气体

- 拆卸重型元件导致工伤

- 接触冷凝液

- 气体向周围扩散

从风险评估角度来看,将阻火器布置在高处并不一定显著降低整体风险。如果工艺本身能有效抑制气体产生,且通过围栏、隔离等管理措施控制人员接近,那么地面布置在总体风险上可能是可接受的方案。

排液阀(Drain Valve)

排液阀的基本设计原则是尽量减少液体滞留。

当排液阀布置在管廊或高处时,操作人员往往需要脚手架或高梯进行作业,存在明显的安全隐患。

如果将排液阀布置在地面:

- 操作安全性显著提高

- 但配管内的滞液量会增加

此时,需要评估以下因素:

- 滞留液体对产品质量的影响

- 滞留时间是否可接受

- 排液频率是否需要提高

如果工艺评估表明这些影响在可控范围内,则优先选择地面布置是合理的设计判断。在这一决策过程中,配管长度略微增加通常并不是关键因素。

总结

地面配管布置并不等同于“最佳实践”,但在很多情况下,它是在操作性、安全性与工艺质量之间取得平衡的现实选择。

化工装置设计中不存在放之四海而皆准的答案。重要的不是形式上的正确,而是:

- 是否充分理解风险

- 是否基于工艺特性进行评估

- 是否符合工厂长期运行与维护的实际需求

只有在这种前提下做出的取舍,才是经得起时间考验的工程设计。

评论