DCS(分散控制系统)是工厂自动化中不可或缺的核心系统。

虽然 DCS 由大量设备和装置构成,看起来较为复杂,但理解其基本硬件架构,对从事化工、机械及过程工程的工程师来说非常重要。

机械工程师往往不会直接参与 DCS 的设计或操作,但从工厂整体运行的角度来看,DCS 的重要性非常高。即使只是掌握概要层面的知识,也能在与仪表或控制工程师沟通时更加顺畅。

本文将以初学者也能理解的方式,介绍 DCS 的主要硬件构成及各自的作用,帮助读者建立对工厂控制系统的整体认识。

DCS 硬件系统的整体结构

DCS 的硬件结构可以用以下三个层级来理解:

- 现场(Field)

安装在装置中的传感器、阀门及执行机构 - 控制站(Control Station)

汇集现场信号并执行控制运算 - 人机界面系统(HIS)

操作员进行监视和操作的系统

在示意图中,现场部分往往被画得很小,但在实际工厂中,无论是规模还是重要性,现场都是最大的部分。

通常所说的“仪表室”或“控制室”,就是安装 HIS 与控制站的地方。

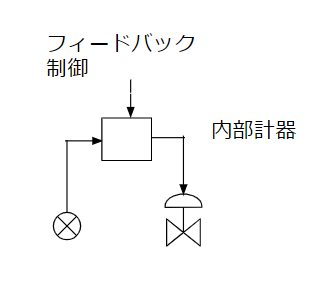

控制部分

控制部分(包含 I/O 机架)主要具备以下功能:

- 通过 CPU 进行过程运算

- 将现场信号转换为数字信号

- 将运算结果转换为控制信号并返回现场

从概念上来说,反馈控制(如 PID 控制)在这一部分就已经完成。

如果工厂能够完全无人运行,那么控制部分本身就足够了。

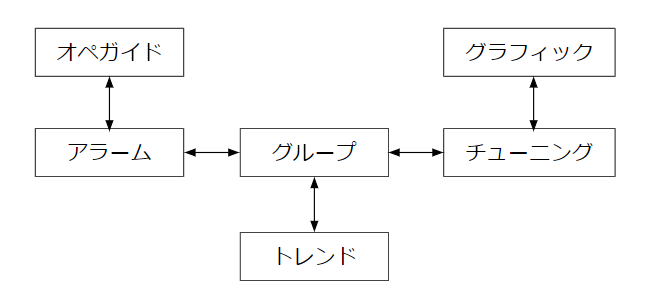

操作与监视部分(HIS)

在实际工厂中,人为操作与监视仍然是不可缺少的。

HIS 通常包含以下功能:

- 画面(流程图)

- 操作指导信息

- 报警

- 趋势图

- 参数整定

- 组画面

其中,流程画面和趋势图使用频率最高。

趋势图在运行分析中非常重要,机械工程师也非常值得使用。

近年来,报警管理也成为一个重要课题。报警过多会增加操作员负担,因此报警设置本身也是工程的一部分。

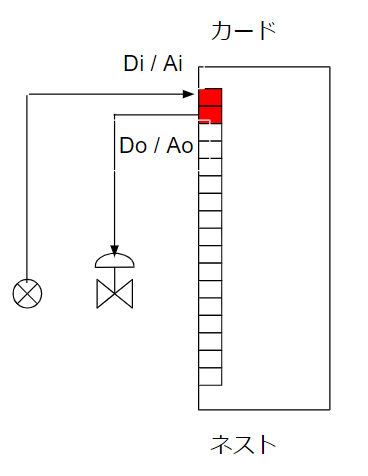

柜体、巢箱与卡件

“控制站”本身是一个功能概念,并不直接对应具体设备。

在物理层面,DCS 设备通常安装在柜体(Cubicle)中。

柜体内部划分为多个巢箱(Nest),而巢箱中插入各种卡件(Card,电路板)。

卡件的种类

卡件是 DCS 的最小功能单元,通常分为三类:

- 信号分配用卡件

- 输入 / 输出卡件(I/O)

- 控制用卡件

例如,一个温度回路可能会分别使用输入卡、输出卡和控制卡。

功能划分的思想

DCS 的硬件通过功能分离来实现高效管理。

常见的功能划分包括:

- 模拟量 / 数字量

- 输入 / 输出

- 过程信号 / 报警 / 联锁

这种结构与企业组织形式非常相似,通过分工来提升整体效率和可维护性。

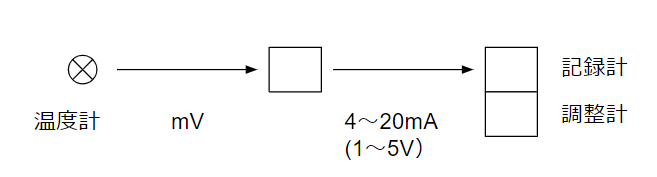

信号的输入与输出

模拟仪表

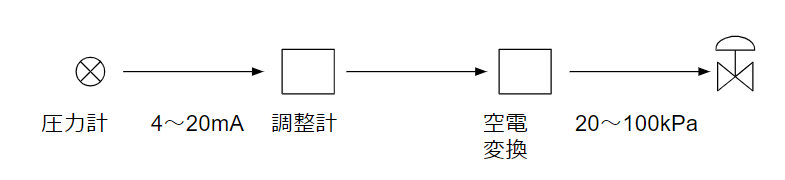

以温度控制为例,基本流程如下:

- 传感器检测温度

- I/O 卡将信号转换为控制信号

- 控制器计算控制量

- 控制信号输出至现场执行机构

常用的信号标准是 DC 4–20 mA。

数字仪表

数字信号主要用于顺序控制,例如:

- 液位达到上限 → 关闭进料阀

数字控制一般不用于反馈控制,而用于逻辑判断和顺序动作。

电信号与气动信号

现代化工厂几乎全部采用电信号。

| 项目 | 电信号 | 气动信号 |

|---|---|---|

| 传输速度 | 快 | 慢 |

| 精度 | 高 | 低 |

| 数据处理 | 简单 | 困难 |

气动信号目前仅在少数特殊场合使用。

指示、记录与报警

过去,指示仪、记录仪和报警装置是独立设备。

如今,这些功能大多已集成到 DCS 中。

不过,对于某些独立运行的设备(如冷冻机),仍然会使用硬报警,以确保异常能够被及时发现。

电源

仪表用电源通常为100V 以下,其中 DC 24V 最为常见。

- 模拟信号:DC 4–20 mA

- 数字信号:DI / DO

- 自动阀门:多为 100V

统一规格有助于降低维护成本。

冗余设计

冗余指的是为防止系统整体故障而配置的双重设备。

在 DCS 中,通常会对以下部分进行冗余设计:

- 控制站

- CPU 与存储器

- 电源

- I/O 卡件

系统具备自诊断功能,一旦发生异常,会自动切换至备用系统。

DCS 与 PLC(顺控系统)的区别

- DCS

- 安装在工厂控制室

- 负责全厂级控制

- 多由工厂工程师自行编程

- PLC(顺控器)

- 用于单台设备或成套设备

- 程序通常由设备厂家提供

复杂或专用设备一般“外置处理”,通过信号与 DCS 连接。

总结(Conclusion)

DCS 的硬件架构由多种设备协同工作,共同实现稳定可靠的工厂控制。

理解其基本结构和各组成部分的作用,有助于工程师在设计、运维及故障处理时更加从容。

希望本文能帮助你建立对 DCS 硬件系统的整体认识,并在实际工作中发挥作用。

评论