在液液分离(分液)过程中,电导率计常用于判断水相与油相的位置。但在实际化工装置中,电导率计经常出现“不接触液体”“读数不稳定”“气体干扰”的情况,其根本原因大多来自管道设计问题。

本文将从 满管条件、管道结构、流速控制 三个方面,介绍在分液管线中安装电导率计时必须注意的关键要点。

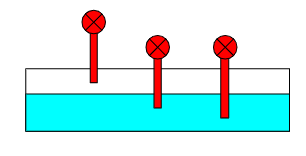

1. 电导率计必须确保“持续接触液体”

电导率计只有在电极完全接触液体时才能正常工作。

在分液管线中,由于水相与油相导电率差异大,电导率计必须始终浸在液体中才能正确识别相界。

常见问题包括:

- 管道并非满管运行

- 上部形成气囊,电极暴露在气相中

- 无观察窗,现场无法确认液位

- 流量或操作变化导致电极时而接触液体、时而暴露

因此,从设计阶段就必须保证电极位置始终位于液体区域。

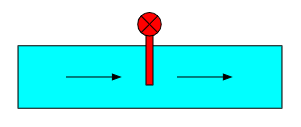

2. 安装在水平管道时的注意点:气囊是最大风险

电导率计一般安装在水平管段的侧面。理论上若管道保持满管,电极即可稳定浸液。

但现场经常发生:

- 上部积气

- 上游罐槽夹带空气

- 管道坡度不足,形成气体滞留区

为避免此类问题,应:

- 选择不易形成气囊的管道走向

- 采用上罐重力流推动液体,保证满管

- 避免下罐气体回流进入分液管线

这些原则与化工装置中滴加管线的设计思想类似。

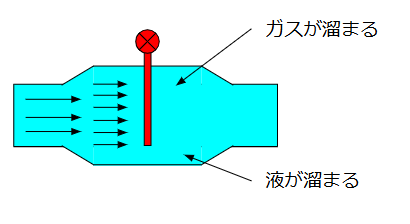

3. 降低流速:扩大管径并非万能方案

电导率计在低流速条件下更稳定,但分液操作常希望缩短时间,流速反而需要高一些。

通常的做法是:

在电导率计附近放大管径,使局部流速下降。

但这种方法可能带来新问题:

- 放大段上部更容易产生气囊

- 下部形成液体滞留区

- 为避免液滞留而允许气囊,会让两相分层更不稳定

也就是说,大口径并不能保证更好的分液效果,甚至可能降低测量精度。

因此需要在 流速、气液行为、容积 之间取得平衡。

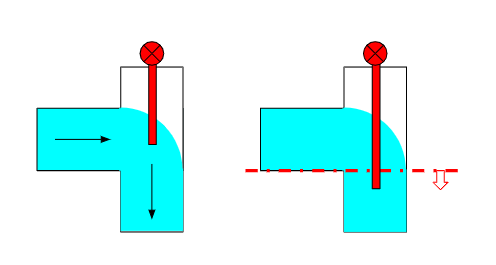

4. 安装在弯头位置时:液体流动区域更难预测

为了减少水平直管长度,有时会将电导率计安装在弯头处。

但弯头内的流动状态比直管复杂:

- 液体流动区域集中在局部

- 气体分布难以预测

- 看似被液体覆盖,实际可能并未接触传感器

为了确保接触液体,往往需要将电极放得更深、更靠下。

这会带来以下影响:

- 需要更大的安装高度

- 与其他管线或设备干涉

- 与反应器、泵的标高布置冲突

- 甚至影响整个装置的建筑高度设计

因此,弯头安装需要谨慎评估,不是最佳方案,只是“可能的选项”。

总结(Conclusion)

在分液管线中使用电导率计,最关键的一点就是:

电极必须始终浸没在液体中。

为此应:

- 确保管道保持满管

- 避免气囊和液体滞留

- 正确评估流速与管径变化

- 谨慎使用弯头作为安装点

许多所谓的“仪表故障”,实际上都是由管道设计问题引起的。

理解分液行为并设计能够保持持续液浸的管线,是确保稳定运行的关键。

评论