在化工厂中,粉体料斗的操作存在粉尘爆炸风险。

尤其是在粉体的投入和排出阶段,如果空气、粉尘云和静电同时出现,极易形成可燃混合物。

本文将介绍针对料斗的实用防尘爆炸措施,包括:氮气保护、密闭操作、静电防护,以及排出堵塞时的氮气吹扫方法,帮助工程师在设计和操作中提高安全性。

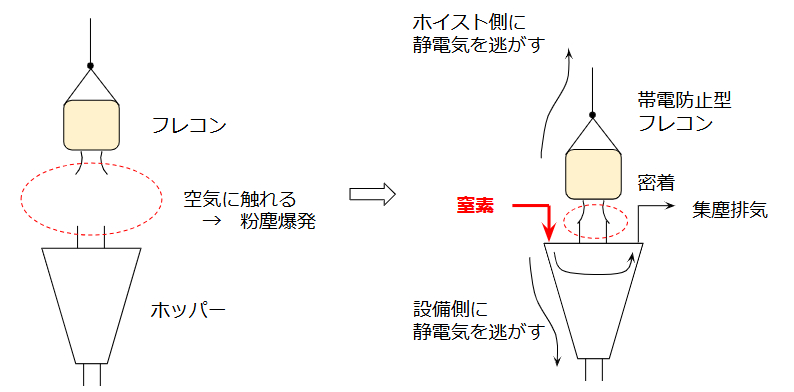

1. 投入阶段的防护措施

1.1 氮气保护(Inerting with Nitrogen)

在料斗投入粉体时,空气可能进入料斗,形成爆炸性环境。

为防止粉尘爆炸,应采取氮气保护:

- 在料斗顶部安装氮气喷嘴,确保粉体堆积时仍能保持稳定气氛。

- 排气可直接接入现有集尘管道,无需额外排风系统。

顶部喷嘴优于底部喷嘴,因为料位上升时,底部氮气可能无法充分覆盖。

1.2 密闭投入(Sealed Filling)

投料接口处应尽量密闭,以防空气进入。

尤其是使用软袋(FIBC)时,密闭接口是最简单有效的防爆措施。

1.3 静电防护(Static Electricity Control)

粉体搬运会产生静电:

- 使用防静电软袋(FIBC)

- 金属桶需接地

- 料斗本身一般可通过建筑结构接地,但仍需确认连接可靠性

强制性接地(如通过吊装系统)可进一步保证安全。

2. 排出阶段的防护措施

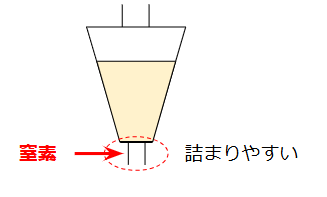

2.1 防止出口堵塞(Blockage Prevention)

料斗下部收缩口容易形成堵塞或料桥。

普通空气吹扫不安全,应使用氮气吹扫:

- 在出口窄口直接布置氮气喷嘴

- 不建议将喷嘴深入排出口内部,否则可能加重堵塞

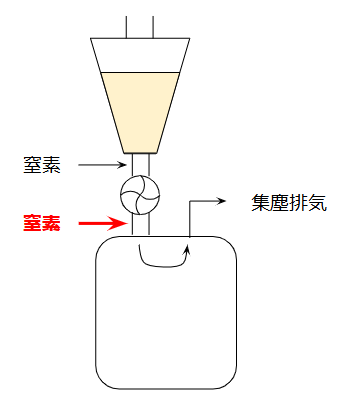

2.2 向下游设备延续防护(Extending Protection to Downstream Equipment)

料斗排出的粉体进入下游装置时,也需保持安全条件:

- 排出阀下方可加氮气管线

- 氮气会沿排气管流向下游装置

- 避免在下游顶部直接引入氮气,可能导致粉体堵塞

工程实践中,通常通过管道连接氮气管线更可控。

总结(Conclusion)

料斗的粉尘爆炸风险在投入和排出阶段各不相同,但核心危险始终是:氧气、粉尘云和静电。

有效防护措施包括:

- 投入阶段:密闭接口 + 氮气保护 + 防静电设备

- 排出阶段:出口氮气吹扫 + 下游延续防护

通过这些措施,化工厂可以显著降低粉尘爆炸风险,提高操作安全性。

作者简介 – NEONEEET

在化工行业工作20年以上,作为用户侧工程师贯通经历了设计 → 生产 → 设备保全 → 企划的全流程。 专注分享真正能在现场使用的批量化工实务知识。 → 查看完整简介

评论