化学プラントで塩酸を扱うとき、FRP(繊維強化プラスチック)タンクはコスト面・耐酸性のバランスから広く採用されています。しかし、安価で便利だからこそ見落としやすいのが「劣化メカニズム」と「点検の限界」です。

この記事では、塩酸向けFRPタンクがどのように劣化していくのか、その点検方法、そして交換タイミングの実務的な考え方をわかりやすく解説します。塩酸とFRPは強烈なリンクを持って理解しておきましょう。

塩酸の特徴

まずは機電系エンジニアでも知っておきたい塩酸の特徴を簡単に解説しましょう。

- 強酸

- 反応性が高い

- ステンレスと接触すると応力腐食割れを起こす

- 透過しやすい

- 取扱時に塩化水素ガスが出る

- 酸洗浄に使う

一般には強酸というアブナイ印象だけを持ちますが、反応に使いやすいという特徴が化学プラントでは大活躍します。反応については良く分からない…と思うでしょうが、頻繁に使われるかどうかという視点ではチェックしたいです。

機械的にはステンレスの応力腐食割れが有名でしょう。ステンレスだと材質的には持たないので、グラスライニングやFRPなどの耐酸性材質を使うことになります。

FRPと塩酸

FRPは塩酸に対して使用する機会がとても多いです。

- 耐酸性がある

- イニシャルコストが安い

この2つが主な選定理由です。塩酸タンクとしてもFRPは良く使われます。ところが、塩酸向けのFRPタンクで天井部からの落下という事故が過去に何度も起きています。簡単に書くとこういうメカニズムになります。

- 塩酸のガスがFRPの樹脂部を透過

- FRP中のガラスが腐食

- FRPの強度が低下

- 人が乗るだけで踏み抜いてしまった

FRPについてもっと知りたいという人は、以下の書籍が有用です。

塩酸向けFRPタンクの注意点

FRPを塩酸向けに使う場合に特に注意したいことを紹介します。

定期点検が大事

FRPタンクを長く使うためには定期点検が欠かせません。とはいえ、定期点検でできることはとても少ないです。

- 外観の目視点検

- 硬度試験

これくらいに限定されます。外部の目視点検をしても、何となくしか分かりません。後で述べる遮光塗料をしてしまうと、目視点検すらできなくなります。

硬度試験は数値で出る指標としては分かりやすいですが、点の情報しか分かりません。その場所での情報は出ますが、測定点が一番条件の悪いところかどうか・・・。かつ、硬度試験はFRPを破壊させることになります。すればするほど、FRPを痛めることになり寿命が短くなるジレンマを抱えます。

本当なら、内部の目視点検を行ったり、非破壊検査的な物も活用したいのです。内部の目視点検をしようとすると内部開放が必要となり、一度開けた設備を再利用するときには水が内部に入ってしまって危険です。

徹底した乾燥が必要となり、時間的に余裕がない会社の方が多いと思います。非破壊検査も上手くいく例は聞いたことがありません。

遮光塗料は絶対的に正?

遮光塗料は1つの考慮点です。FRPは日光の影響で劣化します。FRPに限らず樹脂系の問題ですね。PVC(塩化ビニル)などが分かりやすいです。

直射日光を防ぐためには塗装をすればいいですよね。

という分かりやすい視点で遮光塗料が選択されます。これにはデメリットがあります。

- 外観目視点検ができない

- 運転時に内部状況を確認できない

目視点検の話は上の定期点検で述べました。もう1つの内部状況ですが・・・実はFRPは結構透けて見えます。

遮光塗料を塗らない場合、FRPタンクに液が入っているとその状況が外部から見えます。この情報が保全に直接使えるという訳ではありませんが、1つの貴重な情報です。それを奪ってしまうことになるのが、遮光塗料のデメリットの1つですね。

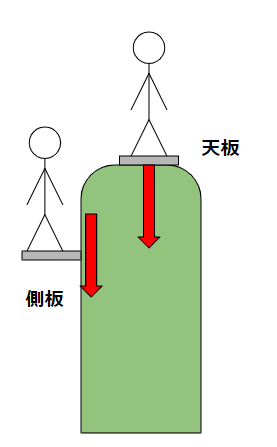

独立架台を付けよう

転落事故を徹底して防ぐという意味で、天板部に乗らない工夫が必要です。専用架台を組むのが理想です。

天板だけだから側板は大丈夫

こう考えて、作業架台を天板からではなくて側板から取る会社もあるでしょう。メーカーでもこの案を提案する場合があります。(金額との相談という意味で)

確かに、側板に作業架台を付けた場合と、天板に作業架台を付けた場合では、同じ板厚でも強度は違います。

でも、側板もそのうち劣化していきます。側板に付けた架台が強度不足で外れた場合、転落事故になります。その意味では、側板でも天板でも被害度は大きいものとして考える方がいいでしょう。スレート屋根の踏み抜きと同じ感覚で考えると良いかもしれません。

やっぱり定期交換しよう

FRPタンクを長く使おうとするから、劣化に気が付かずに問題となります。であれば、やはりそれなりのタイミングを見て交換というのが健全な姿。

20年くらいならまだいいような気もしますが、30年~40年と使い続けるのはイニシャルコストにメリットがあるFRPの使い方として反しています。

天板事故だけを見て対策を取っていたら、側板や底板の腐食が進んで液が漏れてきた。。。

なんてことが起こりそうです。液が漏れても大丈夫とするためには、緊急避難槽やバッファタンクなどの発想が必要となります。塩酸だけにこういう付帯設備を導入する機会はしないと思いますが。

FRPが駄目なら他の材質は?

塩酸に対するFRPという目線で見てきましたが、他の材質も選択肢になります。それぞれのメリット・デメリットを簡単に見ておきましょう。FRPの優位性が変わるというわけではありません。どの材質を選ぶか?ということは会社の設計や保全の思想と直結します。

グラスライニング

グラスライニングは塩酸タンクとしては候補に上がります。濃度は35%程度、温度も40℃くらいなら耐食性は十分にあります。

問題は酸衝撃。ガスケットから漏洩した塩化水素のガスが、フランジ周りで凝縮して塩酸としてタンク外面に付着します。これが内面のガラスを割る要因になります。いつ割れるか分からないという意味でとても不安。フランジ周りの定期的な点検と清掃が必要となります。

フッ素樹脂ライニング

フッ素樹脂ライニングも塩酸タンクの候補の1つになります。グラスライニングのような酸衝撃は起きません。

フッ素樹脂ライニングは透過が問題となります。ライニング部であるフッ素樹脂部を塩酸のガスが透過して、母材とフッ素樹脂の間で凝縮します。これが母材(一般にはSS400)を腐食させて、強度が無くなっていきます。最悪母材から液が漏れてきます。酸衝撃と同じように、定期点検が必要となります。

高級金属

ハステロイCなどの高級金属は、塩酸タンクとしては使用可能です。最大の欠点は高い!

これだけです。FRPは安くて大容量のタンクを作れるのが最大のメリット。ハステロイCで同じ容量のタンクを作ろうものなら、数倍という次元を超えた金額になるでしょう。

関連記事

FRPに関してさらに知りたい方は、以下の記事をご覧ください。

最後に

FRPタンクは塩酸タンクとして非常に有用ですが、劣化・点検・交換をセットで考えることが安全運用の鍵です。

- FRPは塩酸ガスで内部から劣化する

- 定期点検だけでは不十分

- 遮光塗料や架台の設計にも注意が必要

- 20~30年で交換する前提が現実的

安価さと扱いやすさの裏には、劣化リスクを見越した保全設計が欠かせません。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント